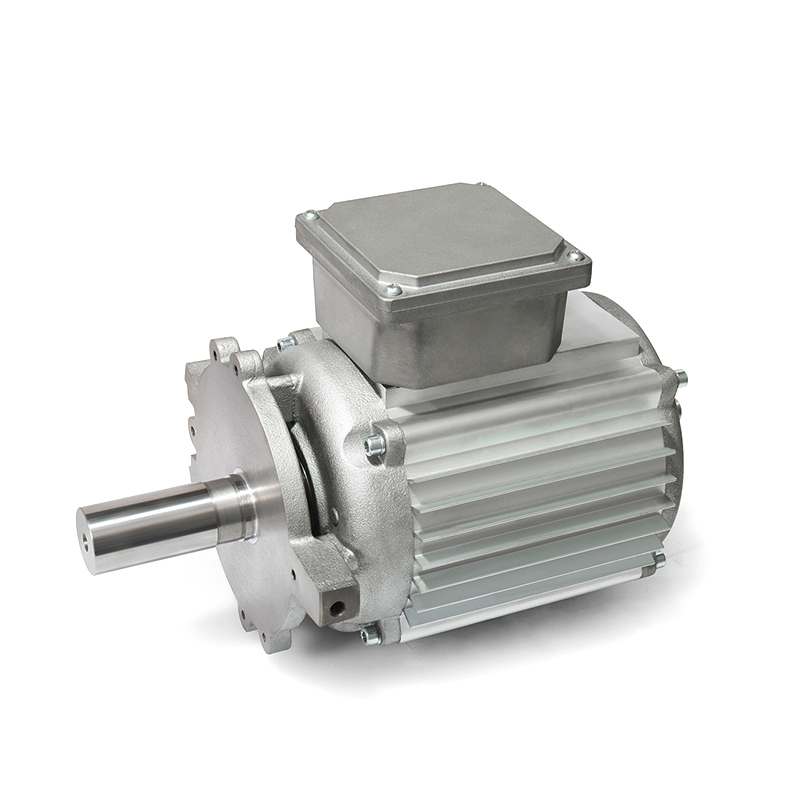

Was sind die häufigsten Ursachen für ein Versagen in Dreiphasen-Induktionsmotoren?

Dreiphasen-Induktionsmotoren sind das Rückgrat der modernen Industrie, die in einer Vielzahl von Anwendungen verwendet werden, von Pumpen und Kompressoren bis hin zu Förderbändern und Lüfter. Trotz ihrer Zuverlässigkeit und Robustheit können diese Motoren aufgrund verschiedener Faktoren Fehler aufweisen. Das Verständnis der häufigsten Ursachen des Versagens kann bei der Fehlerbehebung, der vorbeugenden Wartung und der Verbesserung der Motorlanglebigkeit beitragen. In diesem Artikel werden wir die Hauptgründe für das Versagen von Drei-Phasen-Induktionsmotoren untersuchen und Einblicke in die Behandlung dieser Probleme geben.

1. Überhitzung

Eine der häufigsten Ursachen für ein Versagen in dreiphasigen Induktionsmotoren ist eine Überhitzung. Die Wicklungen des Motors sind für die Behandlung spezifischer Temperaturen ausgelegt. Wenn diese Grenzen überschritten sind, kann dies zu einem Abbau von Isolierungen, einer verringerten Motorlebensdauer oder einem vollständigen Ausfall führen.

Ursachen der Überhitzung:

-

Überlast: Wenn der Motor für längere Zeit mit oder über seine Nennlast hinausgeht, kann er überhitzt. Motoren, die unter Überlastungsbedingungen laufen, bewirken, dass der Strom die Konstruktionsparameter überschreitet, was zu einer übermäßigen Wärmeerzeugung führt.

-

Umgebungstemperatur: Motoren, die in Umgebungen mit hohen Umgebungstemperaturen arbeiten, sind anfälliger für Überhitzung, insbesondere wenn ihnen angemessene Belüftungs- oder Kühlsysteme fehlen.

-

Unzureichende Kühlung oder Belüftung: Motoren stützen sich auf den richtigen Luftstrom oder die externen Kühlmethoden, um die Wärme abzulösen. Wenn die Belüftungssysteme blockiert sind, die Lüfter ausfallen oder der Motor in einem ungeeigneten Gehäuse eingeschlossen ist, kann der Motor überhitzen.

-

Unsachgemäße Spannung: Eine niedrige oder schwankende Versorgungsspannung kann dazu führen, dass der Motor ineffizient funktioniert und überschüssige Wärme erzeugt. In ähnlicher Weise kann eine übermäßige Spannung aufgrund von Überstraßen zu einem Abbau von Isolierungen führen.

Prävention und Lösungen:

- Stellen Sie sicher, dass der Motor nicht überlastet wird, indem Sie ihn entsprechend der Anwendung genau bewerten.

- Überprüfen Sie regelmäßig Belüftungs- und Kühlsysteme.

- Verwenden Sie Temperaturüberwachungsgeräte wie Thermoelemente, um die motorische Gesundheit zu verfolgen.

- Betreiben Sie den Motor innerhalb des empfohlenen Spannungsbereichs.

2. Elektrisches Ungleichgewicht

Ein häufiges Problem in dreiphasigen Induktionsmotoren ist ein elektrisches Ungleichgewicht in der Versorgungsspannung. Wenn die Spannungen in den drei Phasen nicht gleich sind, entsteht ein Ungleichgewicht, das eine Vielzahl von motorischen Problemen verursachen kann.

Ursachen des elektrischen Ungleichgewichts:

-

Ungleichmäßige Stromversorgung: Wenn ein oder zwei der Phasen eine signifikant höhere oder niedrigere Spannung als die anderen liefern, entsteht eine Situation unausgeglichener Spannung. Dies kann sich aus fehlerhaften Transformatoren, Versorgungsleitungsproblemen oder unsachgemäßer Verkabelung ergeben.

-

Harmonische: Verzerrte Wellenformen aufgrund nichtlinearer Lasten können auch zu Spannungsstörungen führen. Dies wird häufig in Systemen mit großen elektronischen Lasten wie variablen Frequenz -Laufwerken (VFDs) beobachtet.

Konsequenzen:

- Erhöhte motorische Erwärmung und Vibration.

- Reduzierte Effizienz und Leistung.

- Verkürzte Motorlebensdauer aufgrund übermäßiger Strömungen in Wicklungen.

Prävention und Lösungen:

- Überwachen Sie regelmäßig Phasenspannungen, um eine ausgewogene elektrische Versorgung sicherzustellen.

- Installieren Sie Phasensequenzindikatoren, um Ungleichgewichte frühzeitig zu erkennen.

- Erwägen Sie, harmonische Filter oder Geräte zu installieren, die die Spannungsverzerrung in Systemen mindern, die zu harmonischen Störungen neigen.

3. Lagerfehler

Die Lager unterstützen die Rotation des Rotors im Stator, und alle Probleme mit ihnen können zu einem schwerwiegenden Motorversagen führen. Das Lagerversagen ist einer der häufigsten mechanischen Fehler in Motoren.

Ursachen für Lagerfehler:

-

Schmierprobleme: Eine unzureichende Schmierung oder unsachgemäße Schmierung führt zu einer erhöhten Reibung, die den Verschleiß auf die Lager beschleunigt.

-

Kontamination: Schmutz, Staub oder Feuchtigkeit, die in das Lagergehäuse gelangen, zu Schäden zu Schäden führen, was zu Lagerverschleiß und motorischer Fehlfunktion führt.

-

Fehlausrichtung: Wenn die Motorwelle und die Lager falsch ausgerichtet sind, kann sie ungleichmäßige Verschleiß und Vibration verursachen, was schließlich zu einem Lagerversagen führt.

-

Übermäßige Last: Überlastung des Motors kann die Spannung der Lager erhöhen und vorzeitig ausfällt.

Prävention und Lösungen:

- Überprüfen Sie die Schmiermittel regelmäßig und ersetzen Sie sie und stellen Sie sicher, dass sie den Spezifikationen des Motors erfüllen.

- Schützen Sie den Motor vor Staub, Feuchtigkeit und Kontamination, indem Sie den Motor ordnungsgemäß versiegeln.

- Stellen Sie während der Installation und Wartung eine ordnungsgemäße Ausrichtung sicher.

- Verwenden Sie hochwertige Lager und stellen Sie sicher, dass der Motor innerhalb seiner Nennlast arbeitet.

4. Elektrische Fehler

Elektrische Fehler wie Kurzschlüsse, offene Schaltungen oder Bodenfehler können die motorischen Wicklungen schädigen, was zu einer Leistungsverschlechterung oder einem Gesamtfehler führt.

Ursachen für elektrische Fehler:

-

Isolationsaufschlüsselung: Die Isolierung zwischen den Wicklungen verschlechtert sich im Laufe der Zeit aufgrund von Wärme, Feuchtigkeit und mechanischer Spannung, was zu Kurzschichten führen kann.

-

Elektrischer Anstieg: Ein plötzlicher Anstieg des elektrischen Stroms, möglicherweise durch Leistungsspitzen oder Schaltvorgänge, kann die motorischen Wicklungen beschädigen und einen Kurzschluss verursachen.

-

Bodenfehler: Es tritt ein Bodenfehler auf, wenn zwischen den motorischen Wicklungen und dem Boden eine unbeabsichtigte Verbindung besteht, was zu unsachgemäßer Stromfluss und Überhitzung führt.

Prävention und Lösungen:

- Überprüfen Sie die motorische Isolierung regelmäßig auf Anzeichen von Verschleiß.

- Verwenden Sie Überspannungsschutz und Sicherungen, um zu verhindern, dass elektrische Anstände den Motor beschädigen.

- Installieren Sie Bodenfehlererkennungssysteme, um Bodenprobleme frühzeitig zu identifizieren und zu beseitigen.

5. Schwingung und mechanische Spannung

Übermäßige Schwingung und mechanische Spannung können zu motorischen Schäden und Ausfällen führen, insbesondere wenn der Motor unter unsachgemäßen Bedingungen arbeitet.

Ursachen der Vibration:

-

Ungleichgewicht im Rotor: Ein Rotor, der aufgrund von Herstellungsfehlern oder Verschleiß aus dem Gleichgewicht gerät, kann während des Betriebs zu übermäßige Schwingungen verursachen.

-

Fehlausrichtung: Wie bereits erwähnt, kann eine Fehlausrichtung zwischen Motorwelle und Kopplung zu Vibrationen und ungleichmäßigen Verschleiß an den Komponenten des Motors führen.

-

Instabile Grundlagen: Wenn der Motor an einer instabilen oder nicht ordnungsgemäß ausgerichteten Basis montiert ist, kann er zu Vibrationen führen, die Verschleiß an Lagern und anderen Teilen verursachen.

Konsequenzen:

- Erhöhter Lagerverschleiß.

- Verzerrte Rotorform und mögliche Wickelschäden.

- Frühgeborener Motorversagen.

Prävention und Lösungen:

- Führen Sie eine regelmäßige Vibrationsanalyse durch, um frühe Anzeichen eines Ungleichgewichts zu erkennen.

- Stellen Sie sicher, dass der Motor und seine Komponenten eine ordnungsgemäße Ausrichtung und Montierung des Motors und seiner Komponenten gewährleisten.

- Bleichen Sie den Rotor bei Bedarf aus, insbesondere nach Reparaturen oder Austausch.

6. Überspannung und Unterspannung

Der Betrieb des Motors unter Überspannungsbedingungen oder Unterspannung kann zu schweren Schäden führen. Motoren sind so ausgelegt, dass sie innerhalb eines bestimmten Spannungsbereichs arbeiten, und jede Abweichung kann zu Ineffizienz oder Beschädigungen führen.

Ursachen von Spannungsproblemen:

-

Überspannung: Tritt auf, wenn die Versorgungsspannung die Nennspannung des Motors überschreitet. Es kann einen Isolationsumbruch und eine Überhitzung verursachen.

-

Unterspannung: Wenn die Spannung unter den Nennwert fällt, zieht der Motor einen übermäßigen Strom, was zu Überhitzung und möglichen Wickelschäden führt.

Prävention und Lösungen:

- Verwenden Sie Spannungsregulatoren oder automatische Spannungssteuerungen, um sicherzustellen, dass der Motor innerhalb seines Nennspannungsbereichs arbeitet.

- Installieren Sie Überspannungs- und Unterspannungsschutzgeräte im Stromkreis.

- Überprüfen Sie regelmäßig die Spannungsversorgung, um sicherzustellen, dass sie innerhalb akzeptabler Grenzen liegt.

7. Stromversorgungsprobleme

Stromversorgungsfragen wie Unterbrechungen oder Schwankungen bei der Versorgungsfrequenz können schwerwiegende Betriebsprobleme in Dreiphasen-Induktionsmotoren verursachen.

Ursachen von Stromversorgungsproblemen:

-

Frequenzschwankungen: Die Standardfrequenz für dreiphasige Systeme beträgt 50 oder 60 Hz. Frequenzschwankungen können dazu führen, dass der Motor ineffizient läuft oder sogar fehlschlägt.

-

Leistungsunterbrechungen: Stromausfälle oder kurze Unterbrechungen können den Motorbetrieb stören, was zu Startproblemen oder mechanischen Belastungen führt, wenn der Motor neu gestartet wird.

Prävention und Lösungen:

- Installieren Sie unterbrechungsfreie Stromversorgungen (UPS) oder andere Stromkonditionierungsgeräte, um sich vor Stromunterbrechungen zu schützen.

- Überwachen und regeln Sie die Versorgungsfrequenz, um sicherzustellen, dass der Motor reibungslos funktioniert.

8. Falsche Installation und Verkabelung

Falsche Installation, falsche Verkabelung oder unzureichender Schutz können zu Motorausfällen führen.

Ursachen einer falschen Installation:

-

Falsche Spannungskabel: Das Verbinden des Motors mit einer falschen Spannungsversorgung kann die Wicklungen beschädigen oder eine Überhitzung verursachen.

-

Unsachgemäße Verbindung: Eine falsche Verbindung der motorischen Klemmen wie falsche Phasensequenz oder neutrale Anschlüsse kann den Motor und das elektrische System beschädigen.

Prävention und Lösungen:

- Befolgen Sie die Richtlinien der Hersteller und stellen Sie qualifizierte Fachkräfte zur Installation ein.

- Überprüfen Sie die Verkabelungs-, Spannungsversorgungs- und Schutzgeräte während der Installation und Inbetriebnahme.

Abschluss

Drei-Phasen-Induktionsmotoren sind langlebig und zuverlässig, sind jedoch aufgrund mehrerer häufiger Ursachen immer noch anfällig für Versagen. Durch das Verständnis der potenziellen Probleme wie Überhitzung, elektrisches Ungleichgewicht, Lagerversagen, elektrische Fehler und mechanischer Spannung können Betreiber und Wartungspersonal proaktive Maßnahmen ergreifen, um motorische Schäden zu verhindern und einen reibungslosen Betrieb sicherzustellen. Regelmäßige Inspektionen, ordnungsgemäße Installation und angemessene Wartungspraktiken können die Lebensdauer eines dreiphasigen Induktionsmotors und die Verbesserung seiner Effizienz erheblich verlängern.

-

Rückmeldung

Hotline:0086-15869193920

Time:0:00 - 24:00

English

English Deutsch

Deutsch italiano

italiano 中文简体

中文简体